发表日期:2025-09-30 16:47文章编辑:国初科技浏览次数: 标签:

据今日头条9月30日讯,在原油开采工艺中,通过回注水向井下油层施压,补充地层能量,提高油田的出油率,是确保原油产量稳定的基本手段。我国95%的油田开采采用注水开发技术。注水水质需严格控制含油量、悬浮固体含量、悬浮物粒径中值、含氧量、细菌量等指标。其中溶解氧是关键参数。根据石油天然气行业标准SY/T 5329-2012《碎屑岩油藏注水水质推荐指标及分析方法》,清水溶解氧含量≤0.50mg/L,污水或者油层采出水溶解氧含量≤0.10mg/L。而对稠油开采过程中,参照SY/T 0097-2016《油田采出水用于注汽锅炉给水处理设计规范》注汽锅炉给水的溶解氧浓度要求<0.05mg/L。

油田回注水除氧的必要性如下:

1、溶解氧对注水管道、设备及套管的腐蚀。

2、水中溶解氧进入油层后,对水中溶解铁和原油中的胶体进行缓慢的氧化,形成细小的沉淀、减小油层孔隙,降低原油采收率。

3、溶解氧进入油层还会促进细菌的大量繁殖,在细菌作用下水中的悬浮物不断增加,而悬浮物的积累也会造成油层的堵塞。

4、溶解氧对聚合物的破坏,对注聚合物驱油工艺,水中溶解氧会氧化聚合物使高分子的聚合物分子链缩短、降低粘度,影响驱油效果。

因此,油田在注入水前进行除氧至关重要。常见的传统脱氧方法包括真空脱氧、化学脱氧、催化剂脱氧、超重力脱氧、气提法脱氧等。

然而,传统的脱氧方法存在明显的不足。真空脱氧无法直接达到油田注水氧气含量指标,需要辅以化学脱氧;催化剂脱氧在反应中用到氢气,氢气的使用和存储不仅对脱氧装置造成安全隐患,而且对整个使用平台构成安全隐患;超重力脱氧装置在实际应用中存在运行不稳定,运行成本高,设备维修费用高等缺点,同时存在机械密封容易泄露,润滑油容易乳化等问题;气提脱氧需依赖脱氧塔、催化燃烧室、气体增压泵等设备,系统复杂且初期投资较大,气提气(如N2)需循环再生,催化燃烧过程涉及燃料消耗(如甲醇、氢气),长期运行成本较高。

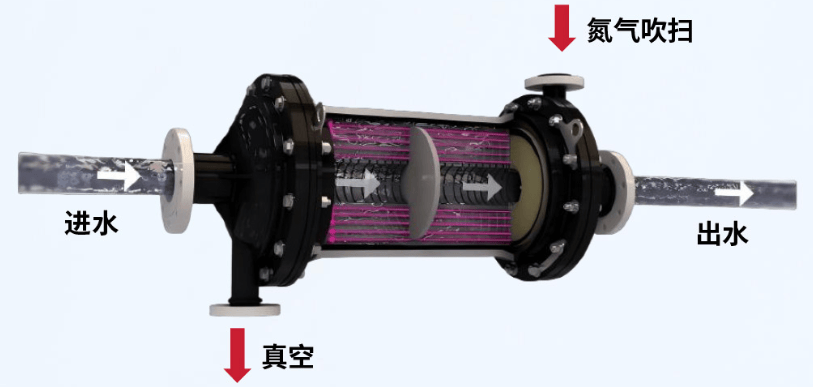

针对传统脱氧方式的不足,国初科技(厦门)有限公司开发新型膜除氧技术,该技术具有简单、高效、安全等特点。膜除氧技术在常温下操作、无需添加化学品、易于操作、并可实现模块化设计。

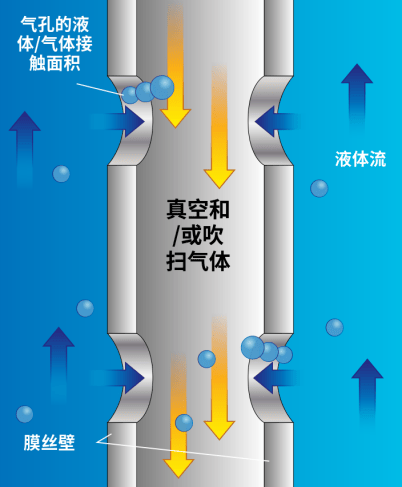

膜除氧原理为:在透气不透水的膜丝外侧液体流过,膜丝内侧通过真空/扫气改变气体分压。让液体中的溶解性气体(氧气、二氧化碳、氮气等)不断透过膜丝壁,被带出膜组件外部,从而可以精准控制水中气体的含量。目前膜除氧技术可稳定将水中溶解氧脱除到1ppb(μg/L)以下,二氧化碳脱除到1ppm(mg/L)以下。

与传统脱氧工艺相比,新型膜除氧技术具有以下优势:

1、膜除氧占地小:占地面积仅为热力除氧设备的十分之一。特别是在空间有限的海上油田环境中,设备体积小,占地布置灵活。

2、膜除氧无添加:无需化学品消耗。通过膜除氧,可以直接达到出水除氧指标要求,无需辅助化学除氧。避免人员接触化学品,不产生新污染。

3、膜除氧效率高:可快速达到平衡,实现快速启动。

4、膜除氧效果好。可稳定将水中溶解氧脱除到1ppb(μg /L)以下。

5、膜除氧寿命长:运行寿命可达10年以上。

6、膜除氧能耗低:常温运行,系统运行能耗低,运行成本低。

7、膜除氧易维护:系统操作简单,维护需求低。

国初科技(厦门)有限公司开发的先进膜分离除氧技术,不仅能有效除氧,还可以去除水中溶解的二氧化碳,可有效替代真空脱气塔、鼓风脱气塔、热力除氧器及除氧剂工艺。除了油田回注水脱氧外,该技术还广泛应用于半导体、微电子、热电、能源、制药、饮料、化工、墨水与油墨等领域内的超纯水除氧、工艺用水除氧、闭式循环水除氧、液体除气泡等应用场景。

国初科技(厦门)有限公司自成立以来,以膜分离技术为核心,致力于新型分离技术推广,不断探索新型膜分离技术在冶金、石油、化工、生物制药、微电子、机械、食品、乳品、饮料、环境等领域的新应用,根据不同客户的高度差异化需求,提供针对性的过滤及纯化综合解决方案,提高产品的品质,满足客户的差异化需求。