發表日期:2017-04-12 10:21文章編輯:國初科技瀏覽次數: 標簽:

據銅道資訊網2017年3月6日訊 我國約有電鍍廠1萬余家,年排電鍍廢水約40億立方米。電鍍廠大都規模較小且分散,技術相對落后,絕大部分以鍍銅、鋅、鎳和鉻為主。目前處理電鍍廢水多采用化學沉淀法,因此在處理過程中會產生大量含Cu等重金屬的混合污泥。這種混合污泥含有多種金屬成分,性質復雜,是國內外公認的公害之一。

若將電鍍污泥作為一種廉價的二次可再生資源,回收其中含有較高濃度的銅,不僅可以緩解環境污染,實現清潔生產,而且將具有顯著的生態和經濟效益。因此,研究含銅污泥的資源化及銅的回用等綜合利用技術對我國實現可持續發展將具有深遠的現實意義。

1 電鍍污泥中回收銅的主要工藝流程和技術

1.1 回收銅的一般過程

1.1.1 銅的浸出

污泥經過一定的預處理后,采用氨水﹑硫酸或硫酸鐵浸出污泥中的銅。氨水浸出選擇性好,但氨水具有刺激性氣味,對浸出裝置密封性要求較高。當NH3的濃度大于18%時,氨水的揮發較多,將造成氨水的損失及操作環境的惡化;硫酸浸出反應時間較短,效率較高,但硫酸具有較強的腐蝕性,對反應器防腐要求較高;硫酸鐵的浸出效率更高,但反應時間較長,因此需要更大的反應器容積。采取哪種浸出方式要根據污泥的性質來確定。

1.1.2 分離提純浸出液中的銅利用各種技術把浸出液中的銅分離提取出來,從而以金屬銅或銅鹽的形式回收。

1.2 銅的主要回收利用技術

根據對銅的回用程度,電鍍含銅污泥治理與綜合利用的方法可分為三類。

(1)使電鍍含銅污泥穩定化,使其對環境的危害降到最低,而不回收其中的金屬銅。主要采用固化劑固化、穩定電鍍污泥后,再進行填埋、填海或堆放處理。

(2)對電鍍含銅污泥進行綜合利用,即采用一系列的處理措施,把電鍍含銅污泥加工成建筑材料﹑改性塑料﹑鞣革劑等工業材料。

(3)采用多種物理及化學處理方法,把污泥中的銅提取出來最終以金屬銅或銅鹽的形式進行回收,實現電鍍污泥的資源化利用。

2 電鍍污泥資源化利用技術

2.1 電鍍污泥焚燒固化填埋處理技術

此技術采用一系列手段來處理電鍍污泥,使其中的重金屬不再對環境產生污染,對含大量重金屬的電鍍污泥處理十分有效。主要優點有:設備和工藝簡單;投資、動力消耗和運行費用都比較低,固化劑水泥和其他添加劑價廉易得;操作條件簡單,常溫下即可進行;固化體強度高、長期穩定性好;對受熱和風化也有較強的抵抗力,因而對控制電鍍污泥的污染簡單而有效。但未能回用其中的重金屬造成資源的浪費。

2.2 制作工業復合材料

2.2.1 鐵氧化體法綜合利用技術電鍍污泥多是電鍍廢水經鐵鹽處理產生的絮凝產物,一般含有大量的鐵離子,實踐證明,通過適當的技術可以使其轉變為復合鐵氧化體。在生成復合鐵氧化體的過程中,幾乎所有重金屬離子都進入鐵氧化體晶格內而被固化,其中鐵離子以及其他多種金屬離子以離子鍵作用被束縛在反尖晶石面形立方結構的四氧化三鐵晶格節點上,在pH3~10范圍內很難復溶,從而消除污染。

鐵氧化體固化產物穩定、且具磁性,可用作磁性材料,同時也易于分離、產物可進一步加工,是檔次較高的綜合利用產品,而且處理方法簡單,可以實現無害化與綜合利用的統一,比傳統的固化和填埋處置等方法要合理,效益要高。

2.2.2 制作建筑材料﹑改性塑料﹑鞣革劑等工業材料

這種方法適用于各種電鍍污泥的處理,污泥消耗量大,經濟效益較明顯。上海閘北區環保綜合廠建設了年處理電鍍污泥1200噸的生產線,進行多年的工業化生產,效果良好。

2.3 以金屬銅或銅鹽形式回收銅

2.3.1 濕法冶金回收重金屬技術

濕法冶金回收重金屬,能從多種組分的電鍍污泥中回收銅﹑鎳﹑鋅等重金屬,資源回收層次比較高,處理效果較穩定。工藝過程主要包括浸出、置換、凈化、制取硫酸鎳和固化。采用本工藝可以得到品位在90%以上的海綿銅粉,銅的回收率達95%。但該技術采用置換方式來回收銅,置換效率低,費用偏高,且對鉻未能有效回收,有一定的局限性。

2.3.2 離子交換膜法一般采用液膜來進行回收。液膜包括無載體液膜、有載體液膜、含浸型液膜等。液膜分散于電鍍污泥浸出液時,流動載體在膜外相界面有選擇地絡合重金屬離子,然后在液膜內擴散,在膜內界面上解絡。

重金屬離子進入膜內相得到富集,流動載體返回膜外相界面,如此過程不斷進行,廢水得到凈化,重金屬得到回收利用。膜分離法的優點:能量轉化率高,裝置簡單,操作容易,易控制、分離效率高。但投資大,運行費用高,薄膜的壽命短,比較容易堵塞,操作管理煩瑣,處理成本比較昂貴。

2.3.3 溶劑萃取法20世紀70年代,瑞典提出了H-MAR與Am-MAR“浸出-溶劑萃取”工藝,使電鍍污泥中銅﹑鋅﹑鎳的回收率達到了70%,并已形成工業規模。美國在此工藝的基礎上進行改進,使銅﹑鎳的回收率達到90%以上。

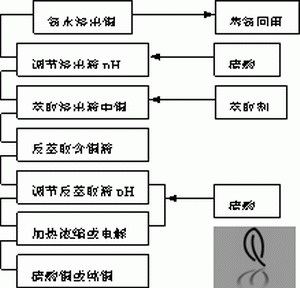

我國祝萬鵬等在此基礎上又進行了改進,首先將含銅的電鍍污泥經氨水浸出,絕大部分鐵和鉻被抑制在浸出余渣中。然后將氨體系料液轉變為硫酸體系料液再進行萃取,經萃取和反萃取后可以得到銅的回收產物,其中產生的金屬沉渣可以加入硫酸進行調配后再循環。工藝流程如圖1所示。

圖1.溶劑萃取法工藝流程

采用N510-煤油-H2SO4四級逆流萃取工藝可使銅的回收率達99%,而共存的鎳和鋅損失幾乎為零。銅在此工藝過程中以化學試劑CuSO4·5H2O或電解高純銅的型體回收,初步經濟分析表明,其產值抵消日常的運行費用,還具有較高的經濟效益。整個工藝過程較簡單,循環運行,基本不產生二次污染,環境效益顯著。但萃取法操作過程和設備較復雜,成本較高,工藝有待于進一步優化。

2.3.4 氫還原分離技術

在高壓釜中氫還原分離制取銅、鎳金屬粉是比較成熟的技術,20世紀50年代以來,在工業上用氫氣還原生產銅、鎳和鈷等金屬,取得了顯著的經濟效益和社會效益。此法可分離回收電鍍污泥氨浸產物中的銅、鎳、鋅等有價金屬。對氨浸產物進行培燒、酸溶處理后,進而氫還原分離出銅粉,然后在酸性溶液中氫還原提取鎳粉,最后沉淀回收氫還原尾液中的鋅。

有價金屬的回收率達98~99%。它可以在液相體系、漿料體系通過各種工藝條件的變化分離和生產各種類型(粗、細、超細)的、各類型體(單一、復合)的金屬粉末和金屬包復材料。與其他分離方法相比,濕法氫還原方法流程簡單,設備投資少,操作方便,產品質量好,產值較高,可以針對不同需要改變生產條件,獲得不同純度、不同粒度的銅、鎳產品。此外,過程不封閉,不存在雜質積累問題,排放的尾液中的主要重金屬離子含量均控制在極低的范圍內,基本不污染環境,具有良好的環境和經濟效益。

2.3.5 肼(N2H4)還原技術回收金屬銅

肼(N2H4)是一種廣泛運用的還原劑,用肼作為生產高精度金屬、金屬-玻璃膜、金屬水溶膠和非電鍍金屬板的還原劑具有良好的效果,在Ducamp-sanguesa作的一項研究中表明,肼以[Pd(NH3)4]2+的形式作還原劑,在乙烯-乙二醇中,在-9~20 ℃下會形成單分散性球狀鈀顆粒,在還原銅的過程中也有同樣的現象發生。Degen等發現,在還原銅的過程中圍繞肼有一系列重要的反應:

4OH- + N2H4 = N2 + 4H2O + 4e- e0 = 1.17 v通過下面的反應,肼可以很有效地把銅離子還原為金屬銅:2Cu2+ + N2H4 → 2Cu + N2 +4H+。

肼還可以和浸取液中的溶解氧發生如下反應:N2H4 + O2 → N2 + 2H2O

肼在酸性或堿性條件下也會發生自身的氧化還原反應:3N2H4 → N2 + 4NH3

通過上述反應可知,可以很容易利用肼把浸出液中的銅離子還原為金屬銅。通過去除反應器里的氧,可以防止銅離子和氨水的螯合反應發生,而剩余的肼可以通過向反應器通氣吹脫去除。由于銅離子很迅速地轉變為金屬態,因此對金屬態顆粒存在的數量有很嚴格的限制。pH是最重要的影響因素,為了達到較高的回收效率,應該保持系統pH穩定在11以上。

2.3.6 煅燒酸溶法

Jitka Jandova等研究發現,對含銅污泥進行酸溶、煅燒、再酸溶,最后以銅鹽的形式回收,是一種簡便可行的方法。在高溫煅燒過程中,大部分雜質,如鐵、鋅、鋁、鎳、硅等轉變成溶解緩慢的氧化物,從而使銅在接下來的過程中得以分離,最終以Cu4(SO4)6H2O鹽的形式回收。主要工藝流程如圖2所示。這種方法流程簡單,不需要添加別的試劑,具有較強的經濟性和簡便性,但回收得到的銅鹽含雜質較多,工藝有待進一步優化。

圖2.煅燒酸溶法工藝流程

3 結語及展望

電鍍污泥資源化及綜合利用技術在我國尚處于起步階段。目前制約大規模應用的主要問題是電鍍污泥中銅的浸出效率還比較低;而浸取效率和污泥中銅的型體密切相關,對污泥中銅的型體技術研究有待深化;一些先進的綜合回收利用技術還處于實驗室階段,還達不到大規模生產的階段,其中膜法和溶劑萃取法具有回收效率高、選擇性好等優點必將取得進一步的發展。

理論及實踐表明,實現電鍍污泥資源化管理及利用,對實現經濟社會的可持續發展將具有深遠的現實意義,電鍍污泥資源化及綜合利用技術必將得到長足發展,在未來的經濟發展中將會逐漸顯示出良好的應用前景。